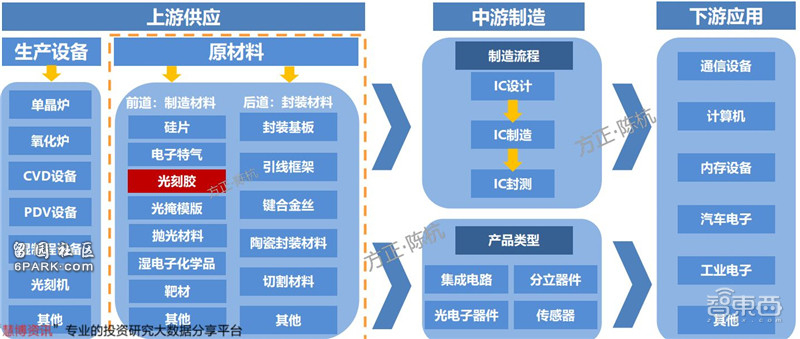

光刻胶又称光致抗蚀剂,是指通过紫外光、电子束、离子束、 X射线等照射或辐射,其溶解度发生变化的耐蚀剂刻薄膜材料。光刻胶目前被广泛用于光电信息产业的微细图形线路加工制作, 约占IC制造材料总成本的4%,是重要的半导体材料。

本期的智能内参,我们推荐方证证券的报告《光刻胶研究框架》, 从光刻胶的基本构成、下游应用、发展历程和行业格局等多方面还原这种重要的半导体材料的现状。

原标题:

《光刻胶研究框架》

作者:陈杭

一、光刻胶,半导体材料基石

光刻胶是半导体产业中最重要的材料之一,一般由由感光树脂(聚合剂)、增感剂(光引发剂)、溶剂与助剂构成。

光刻工艺约占整个芯片制造成本的35%,耗时占整个芯片工艺的40-50%,是半导体制造中最核心的工艺。

半导体材料:半导体产业的基石

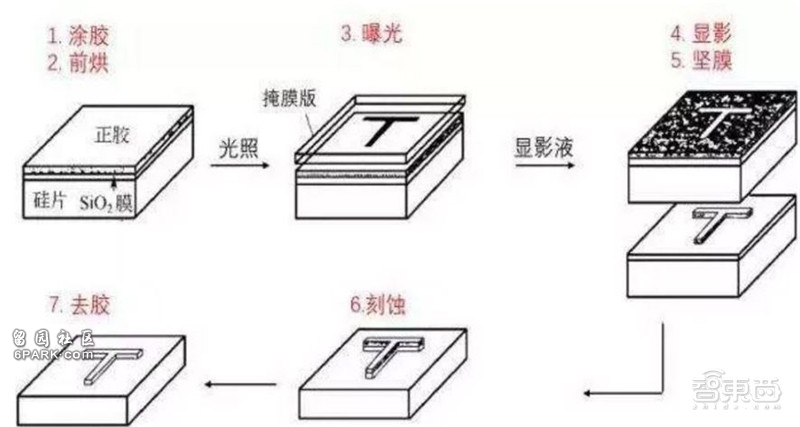

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

正胶的光刻过程

光刻胶经过几十年不断的发展和进步,应用领域不断扩大,衍生出非常多的种类, 根据应用领域,光刻胶可分为半导体光刻胶、 平板显示光刻胶和PCB光刻胶,其技术壁垒依次降低。

相应地, PCB光刻胶是目前国产替代进度最快的, LCD光刻胶替代进度相对较快,半导体光刻胶目前国产技术较国外先进技术差距最大。

光刻胶按下游应用分类

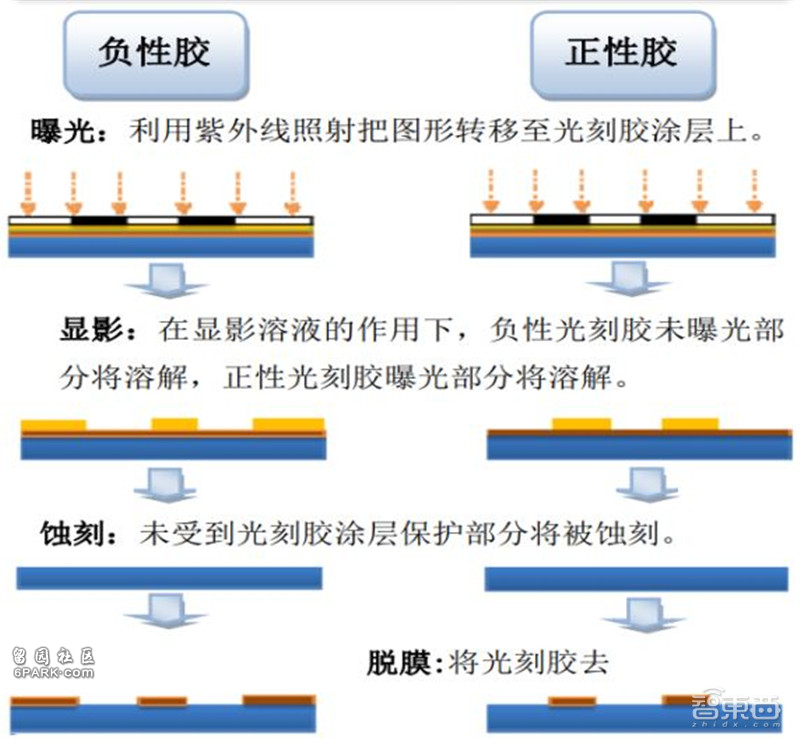

根据化学反应机理,光刻胶可分为负性光刻胶和正性光刻胶两类。二者在PCB、面板、半导体中都有广泛应用,但是ArF光刻胶和EUV光刻胶基本都是正胶。

由于负性光刻胶显影时易变形和膨胀,分辨率通常只能达到2微米,因此正性光刻胶的应用更为普及。

正性光刻胶与负性光刻胶参数

正性光刻胶与负性光刻胶光刻对比

半导体光刻胶根据对应的波长可分为紫外光刻胶(300-450nm)、深紫外光刻胶(160-280nm)、极紫外光刻胶(EUV, 13.5nm)、电子束光刻胶、离子束光刻胶、 X射线光刻胶等。同时随着DUV光源被广泛采用,化学放大(CAR)技术逐渐成为行业应用的主流。

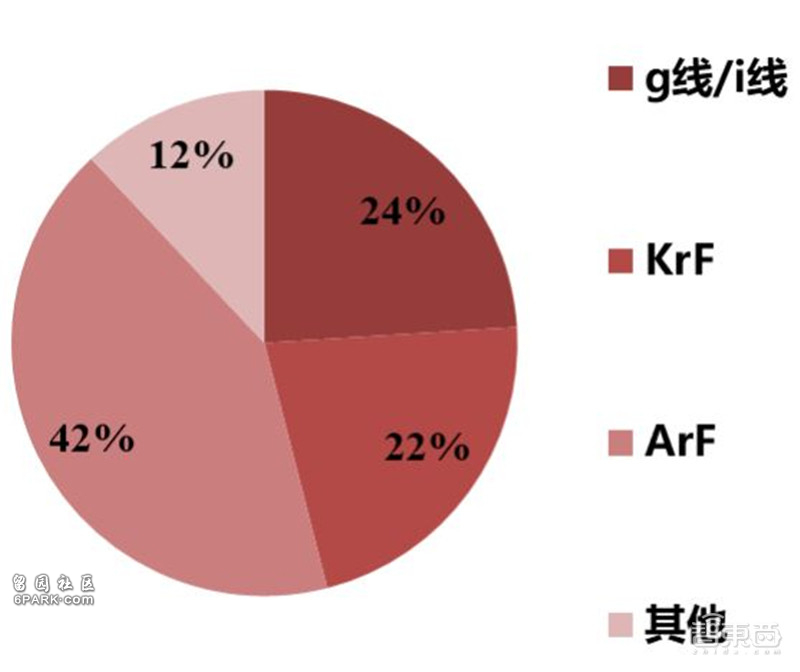

目前, 主要的光刻胶由g、 i、 KrF、 ArF四类组成。这4种光刻胶,由于需求的不同,光刻胶的各组成部分及其比例也各不相同。

四大主要半导体光刻胶对比

四大主要半导体光刻胶占比

目前, 在显示面板行业,光刻胶主要应用于TFT-LCD阵列制造,滤光片制造和触摸屏制造三个应用领域。其中, TFT-LCD阵列和滤光片都是LCD面板结构的组成部分,触摸屏则是以触摸控制为目的的功能单元。

面板显示行业主要使用的光刻胶有彩色及黑色光刻胶、 LCD触摸屏用光刻胶、 TFT-LCD正性光刻胶等。 在光刻和蚀刻生产环节中,光刻胶涂覆于晶体薄膜表面,经曝光、显影和蚀刻等工序将光罩(掩膜版)上的图形转移到薄膜上,形成与掩膜版对应的几何图形。

彩色光刻胶和黑色为光刻胶是制备彩色滤光片的核心材料,占彩色滤光片成本的27%左右。 彩色滤光片是TFT-LCD实现色彩显示的关键器件,占面板成本的14%-16%。由于TFT整列的结构比较简单且标准化,以及TFT阵列对于尺寸的要求比先进集成电路低很多。因此一般g线光刻胶就可以满足要求。

在触屏应用中,光刻工艺用于ITO sensor的制造。 ITO sensor是通过将ITO材料按照特定的图案,涂在玻璃或者Film上,然后贴在一层厚的保护玻璃上得到的。

全球面板光刻胶占比

PCB光刻胶主要使用的有干膜光刻胶、湿膜光刻胶、感光油墨等。

PCB用干膜与湿膜光刻胶各有特点。从总体上来说,湿膜具有分辨率高,成本低廉,显影与刻蚀速度更快等优势。 因此,在PCB应用中,湿膜光刻胶正逐渐实现对干膜光刻胶的替代。

PCB三大油墨区别

光刻胶自1959年被发明以来就成为半导体工业最核心的工艺材料之一。 随后光刻胶被改进运用到印制电路板的制造工艺,成为PCB生产的重要材料。

二十世纪90年代,光刻胶又被运用到平板显示的加工制作,对平板显示面板的大尺寸化、高精细化、彩色化起到了重要的推动作用。

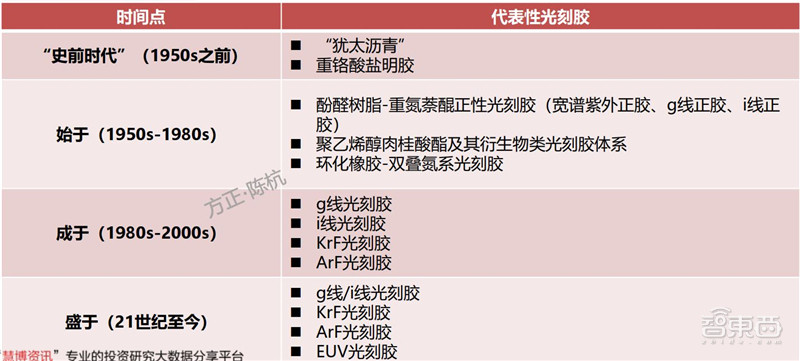

光刻胶的历史变迁

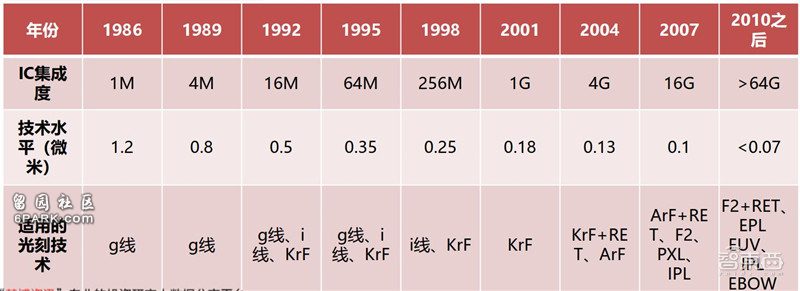

半导体光刻胶随着市场对半导体产品小型化、功能多样化的要求,而不断通过缩短曝光波长提高极限分辨率,从而达到集成电路更高密度的集积。 随着IC集成度的提高,世界集成电路的制程工艺水平早已由微米级进入纳米级。

为适应集成电路线宽不断缩小的要求, 光刻胶的波长由紫外宽谱向g线(436nm)→i线(365nm)→KrF(248nm)→ArF(193nm)→F2(157nm)→EUV(13.5nm)的方向转移, 并通过分辨率增强技术不断提升光刻胶的分辨率水平。

IC集成度与光刻技术发展历程

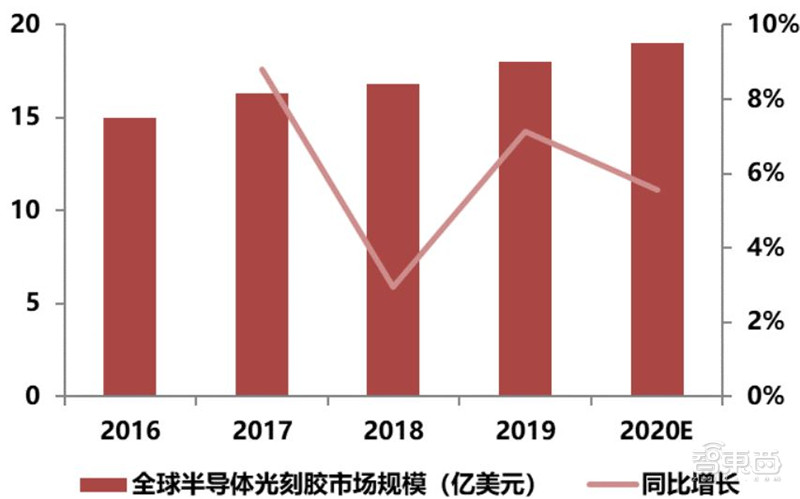

据SEMI的统计数据显示, 2016-2019年,全球半导体光刻胶的市场规模从15亿美元增长至2019年的18亿美元,年复合增速达6.3%,据此预测, 2020年,全球半导体光刻胶市场规模约为19亿美元。

2016-2020全球半导体光刻胶市场规模

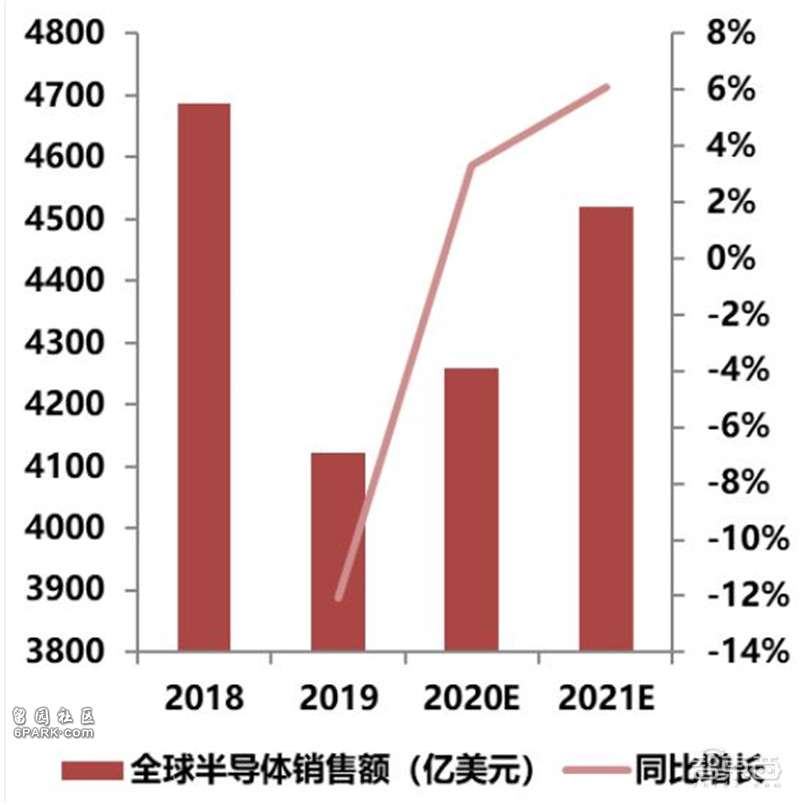

2018-2021全球半导体市场销售额

全球面板产业链产能转移经历了3个时期。 2000年前是由日本和韩国主导的全球TFT-LCD产业发展,但同时期全球出货量第一是三星; 2000-2010年,日本向中国台湾技术转移,以京东方为代表的企业通过并购开始快速发展液晶面板; 2010年后,日本多家厂商退出LCD产业,韩国则将重心转移至OLED,中国的LCD面板产能占据全球第一。

近年来随着多条G8.5/G8.6以及G10.5代线的先后量产,中国LCD产能保持高位增长, 2019年LCD总产能达到1.1万亿平方米,稳居全球第一。

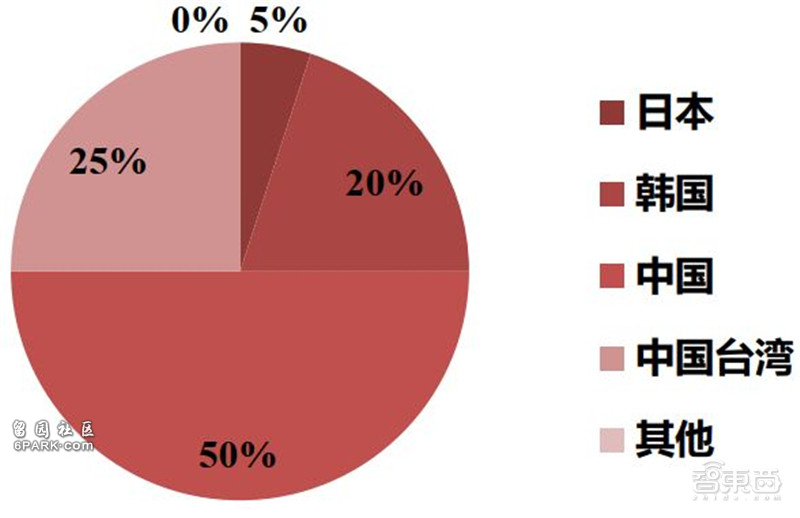

2020年全球LCD产能区域结构

全球LCD光刻胶市场规模(亿元)

二、光刻胶世界发展格局

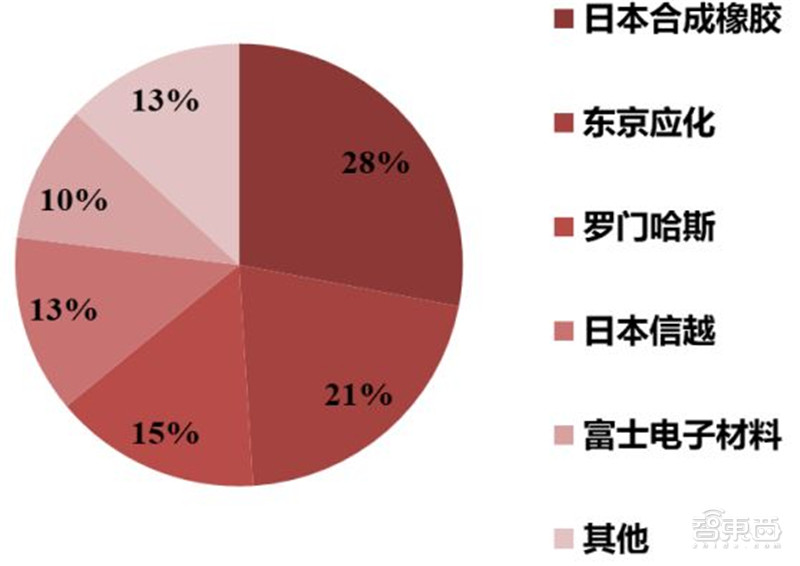

光刻胶属于高技术壁垒材料,需要与光刻机配合使用,生产复杂,纯度要求高,需要长期技术积累。光刻胶产业是典型的技术和资本双密集型产业,其中,半导体光刻胶的生产难度最大。 光刻胶市场主要由日本和美国垄断,其中日本占比72%,而大陆企业市占率不足13%。

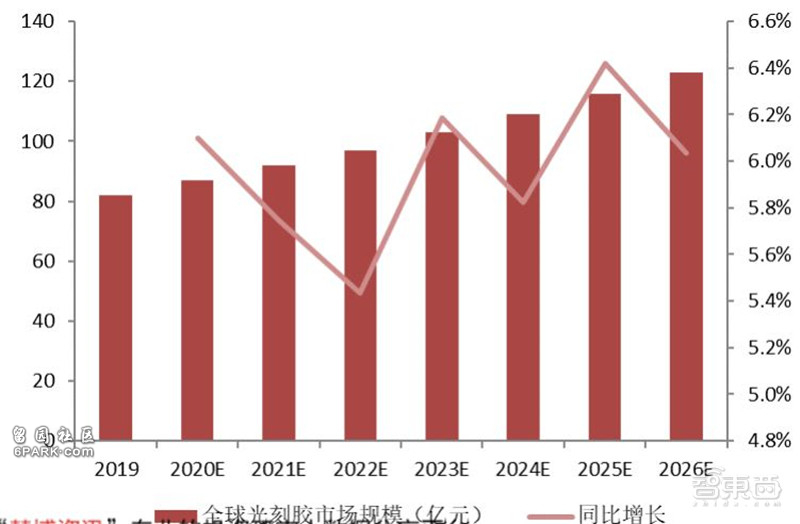

2019年,全球光刻胶整体市场约82亿美元。 根据Reportlinker机构的预测数据, 2019-2026年全球光刻胶消费量的复合年增长率为6.3%,至2026年,全球光刻胶市场规模将突破120亿美元。

据SEMI的数据, 2019年全球半导体光刻胶的市场规模为18亿美元, 2016-2019年复合增速达6.3%。据此预测, 2020年全球半导体光刻胶市场规模约19亿美元。

全球光刻胶市场规模

2018光刻胶全球分布格局

全球半导体光刻胶领域主要被JSR、 TOK、罗门哈斯、信越化学、富士材料等头部厂商垄断,尤其是高端EUV和ArF光刻胶几乎完全被美国和日本控制。 国产光刻胶企业无论是技术水平还是市场份额均远落后世界先进厂商。

光刻胶全球竞争格局

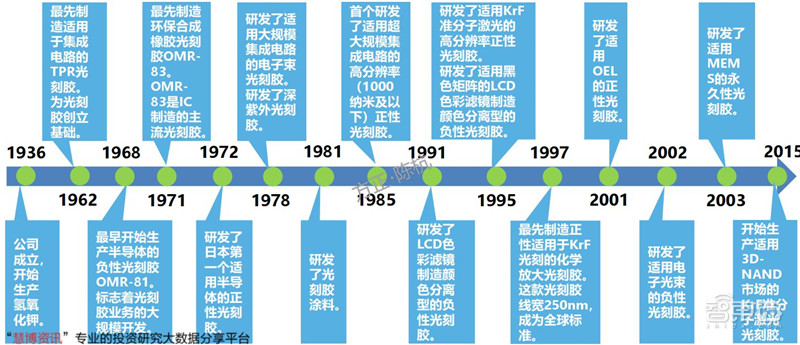

东京应化: 全球光刻胶龙头。 东京应化成立于1936年,在1968年和1972年分别开发出负性光刻胶和正性光刻胶后,一直以成为光刻胶龙头供应商为目标,走在半导体微加工技术的前列。 2006年,公司就率先投资研发ArF浸没光刻胶所需技术, 2019年公司同样是引领10nm以下制程EUV光刻胶的企业之一。

东京应化发展历程

东京应化的材料和设备被广泛应用于半导体制造、半导体封装&MEMS制造、 3D封装领域、面板制造领域,且具有相当竞争优势。 公司光刻胶主要覆盖半导体前端、后端制造和先进封装。

此外,公司还积极布局结构性材料、表面改性材料、微处理薄膜、毫米波吸收器等高附加值材料,开拓新业务领域。

JSR: 光刻胶巨头。 JSR成立于1957年,自1969年以来, JSR已将其石化业务从合成橡胶扩展到包括乳液、塑料和其他材料,并利用专有聚合物技术扩大了半导体、平板显示器和光学材料领域的业务运营。 根据公司年报, JSR在FY2019实现营收4720亿日元,营运利润329亿日元。

JSR于1979年进入光刻胶领域。目前,公司光刻胶业务隶属于数字解决方案部门,主要用于半导体和显示行业。

JSR发展历程

信越化学:实力强劲的综合性化工企业。 信越化学是日本最大的化工企业。 公司成立于1926年,前身为信越氮肥料株式会社。 上世纪60年代,公司是最早向海外扩张的日本化工企业。 1998年,公司实现了光刻胶产品的商用化。

越化学在PVC、半导体硅等多个领域处于国际龙头地位。其中PVC、硅晶圆、合成石英、先进光掩模版、合成信息素方面的全球市占率第一; 在光刻胶和甲基纤维素方面全球第二;在硅树脂方面全球第四。公司目标成为所有品类的全球领导者。

纵观光刻胶的历史,美国柯达的KTFR光刻胶是光刻技术的开天辟地之作。 直到1980s, IBM依然在KrF光刻胶技术方面遥遥领先,日本企业在90年代才实现KrF光刻胶的量产,落后IBM至少十年。

但是,如今的光刻胶企业主要是日系厂商。 这说明,光刻胶技术必须要与光刻机和制程工艺相匹配才能开启成功之路。我们认为,日本光刻胶企业的成功离不开半导体产业的天时、地利、人和。

光刻胶历史变迁

英特尔制程发展史

日本虽然赢在了KrF光刻胶的“天时”,但是当时IBM并没有在技术性能上落后。 初步奠定日本光刻胶全球核心地位,更多是依靠“地利”。

全球半导体产业转移示意图

进入21世纪后,全球半导体产业已经从日本转移到了中国台湾和韩国。同时,尼康也被ASML超越,失去了全球光刻机的龙头地位。 日本光刻胶产业在接连失去了光刻机和晶圆制造两大驱动力之后,却依然屹立全球之巅,其根本原因在于“人和”。

光刻胶的“人和”主要体现在日本光刻胶企业数十年的技术储备、专利申请、产业经验。 在目前IDM模式向Fabless-Foundry模式转变和半导体产业链全球分工的时代背景下, 日本选择了专精光刻胶等半导体材料产业,利用专利技术构筑起极高的行业壁垒,形成寡头垄断格局。

日本四大光刻胶企业专利申请数

三、巨头笼罩下的国产替代机会

近年来,随着半导体行业的蓬勃发展,半导体材料需求旺盛,光刻胶市场需求保持了良好的增长态势。根据工信部及研究机构Cision的报告显示,十三五期间,国内光刻胶市场实现年均14.5%增长,五年平均复合增长率为12.12%, 2020年全国光刻胶整体的市场规模达到176亿元,其中半导体光刻胶市场规模达到24.8亿元。

ArF光刻胶成为集成电路制造领域需求量最大的光刻胶产品,随着未来集成电路产业的进一步发展, ArF光刻胶面临广阔的市场机遇。 根据美国半导体产业协会SIA的统计, 2018年高端ArF干式和浸没式光刻胶占据了42%的市场份额, KrF和g 线/i线光刻胶分别占据22%和24%的市场份额。

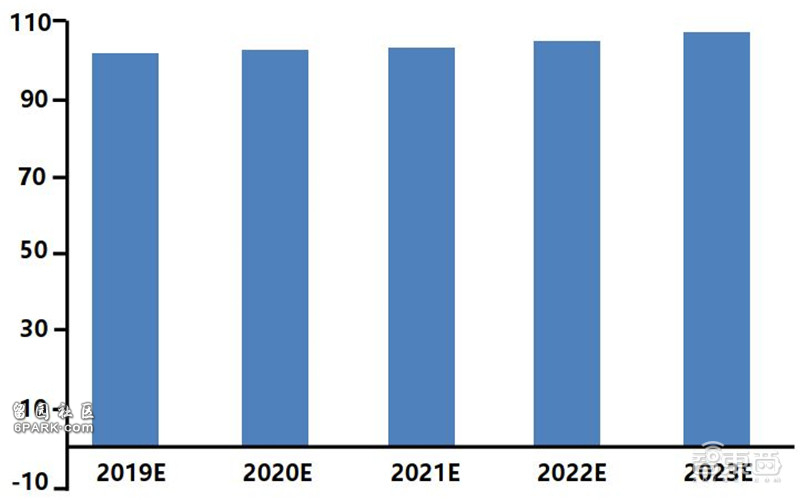

根据富士经济预测,未来ArF、 KrF光刻胶将有稳健的增长趋势, 2023年全球ArF光刻胶产能有望达到1870吨,市场规模近49亿元。

从国内市场看,中国大陆晶圆厂建设将迎来高速增长期, 光刻胶作为晶圆生产的关键材料,市场需求也将持续增加。 根据主要晶圆厂商官网披露的数据统计,未来五年在中国大陆新建至少29座晶圆厂。

SEMI预计,到2020年,中国大陆晶圆厂装机产能达到每月400万片8寸等效晶圆,年复合增长率为12%,增长速度远远高于其他地区,而2015年该产能仅为230万片。具体到ArF光刻胶应用的12英寸晶圆来看,根据IDC及芯思想研究院(Chipinsights)统计:截至2019年,我国12英寸晶圆制造厂装机产能约90万片/月,预计至2024年,我国12英寸晶圆厂在满产情况产能将达到273万片/月,相比2019年增长超过200%。

国内光刻胶市场规模

高端光刻胶长期为国外企业垄断的现状,对我国芯片制造造成“卡脖子”风险。 由于高端光刻胶的保质期较短(通常只有6-9个月),一旦遇到贸易冲突或自然灾害,我国集成电路产业势必面临芯片企业短期内全面停产的严重不利局面。同时光刻胶因特有的产业生态支撑作用而成为国家之间的博弈筹码,因此高端光刻胶国产化势在必行。

受制于国内光刻胶技术发展水平,目前我国高端光刻胶的自给率仍然保持较低水平。尽管国内光刻胶市场保持了良好的增长趋势,但以KrF、 ArF光刻胶为代表的半导体光刻胶领域国内市场份额仍然较小,高端光刻胶市场长期为国外巨头所垄断。

国内光刻胶产业链

光刻胶上游原材料依赖进口。在光引发剂、树脂等光刻胶重要原材料领域,日本同样具备较高的垄断程度。 博康是国内为数不多技术达标而且能实现光刻胶上游材料国产化的企业。

光刻机是研制高端光刻胶的重要设备, 但是光刻机设备售价高昂,超出国内大多厂商所能承受的范围,同时国外对出口光刻机的限制也进一步加大了研发难度。

光刻胶具有纯度要求高、工艺复杂等特征,需要具备多种技术和配方,包括光化学、有机合成等技术,以满足差异化需求,而这些技术的形成需要长期的研发和经验积累。 我国进入光刻胶领域的时间较短,与日本龙头企业存在较大差距,且大量专利技术掌握在海外龙头企业手中,存在极高的技术壁垒。

中国光刻胶企业国产化进程

国家出台多项政策,大力扶持光刻胶产业

晶瑞股份:国内光刻领域的先驱。 公司围绕泛半导体材料和新能源材料两个方向,主导产品包括光刻胶及配套材料、超净高纯试剂、锂电池材料和基础化工材料等,广泛应用于半导体、新能源、基础化工等行业,主要应用到下游电子产品生产过程的清洗、光刻、显影、蚀刻、去膜、浆料制备等工艺环节。

其中光刻胶产品由公司的子公司苏州瑞红生产,苏州瑞红作为国内光刻胶领域的先驱,规模生产光刻胶近30年,主要应用于半导体及平板显示领域,产品技术水平和销售额处于国内领先地位。在国内率先实现目前集成电路芯片制造领域大量使用的核心光刻胶的量产,可以实现0.35μm的分辨率,在业内建立了较高技术声誉。

光刻胶产品类型覆盖高中低分辨率的I线、 G线紫外正性光刻胶、环化橡胶型负性光刻胶、化学增幅型光刻胶、厚膜光刻胶等类型,应用行业涵盖IC、 TFT-array、 LED、 Touch panel、先进封装等领域。

晶瑞股份发展历程

容大感光:国内高端感光化学材料研发、制造的领航者。 公司成立于1996年,是一家专业生产高端感光化学材料的国家级高新技术企业。

公司自设立以来,一直致力于PCB感光油墨、光刻胶及配套化学品、特种油墨等电子化学品的研发、生产和销售,并分别在深圳、惠州设立产品研发中心,始终不断地满足PCB、半导体及触摸屏显示行业发展带来的对产品品质不断提高的技术需求。

公司的定位是致力于成为高端感光化学材料的研发、制造的领航者,为中国的PCB事业的发展做出积极的贡献。

根据行业相关统计, 容大公司目前已成为国内感光化学材料生产及销量领先的企业,也是品种最齐全的企业。

容大感光发展历程

主要产品功能及应用领域

飞凯材料:为高科技制造提供优质材料。 公司致力于为高科技制造提供优质材料,并努力实现新材料的自主可控。自2002年成立以来,飞凯材料始终专注于材料行业的创新与突破。从光通信领域紫外固化材料的自主研发和生产开始,不断寻求行业间技术协同,将核心业务范围逐步拓展至集成电路制造、屏幕显示和医药中间体领域,为客户提供定制化、差异化的材料解决方案。

公司所处行业主要为屏幕显示材料、半导体材料及紫外固化材料行业, 主营业务为高科技制造领域适用的屏幕显示材料、半导体材料及紫外固化材料等的研究、生产和销售。

公司屏幕显示材料主要包括用于TFT-LCD液晶显示面板制造领域的正性光刻胶、 TN/STN型混合液晶、 TFT型混合液晶、液晶单体及液晶中间体、用于OLED屏幕制造领域的配套材料等新材料。

公司2020年面板用光刻胶实现收入人民币3800万元。

飞凯材料主要产品

雅克科技:通过并购重组转型电子材料领域。 公司主要致力于电子半导体材料,深冷复合材料以及塑料助剂材料研发和生产,通过多种方式参与到集成电路(晶圆制造及封装)、平板显示(包含LCD及OLED)等电子制造产业链各个环节。

在实施了一系列并购重组之后,公司进入电子材料业务,目前该业务板块已成长为公司新的主营业务。 公司电子材料业务具体包括半导体前驱体材料/旋涂绝缘介质(SOD)、电子特气、半导体材料输送系统(LDS)、光刻胶和球形硅微粉等业务种类。

公司以技术创新为手段,继续加大对磷系阻燃剂、 LNG保温绝热板材以及电子材料方面的研发投入,进行新产品、新工艺的研究开发,以提供高质量的产品为支撑,不断开拓国内外市场,为客户提供个性化的优质服务。公司紧跟下游客户的需求及变化,不断优化调整产品结构,满足客户不同的市场需求,进一步增强公司的综合竞争力,提升公司产品的品牌影响力。

近五年公司研发投入情况

南大光电:高端光刻胶研发和产业化处于国内领先水平。 公司建立的先进光刻胶研发中心具备了研制功能单体、功能树脂、光敏剂等光刻胶材料的能力。已经开发的多款先进光刻胶产品在客户端的首轮评估中获得好评。

其中公司正在自主研发和产业化的193nm光刻胶项目, 已获得国家02专项“193nm光刻胶及配套材料关键技术开发项目”和“ArF光刻胶开发和产业化项目”的正式立项。

公司发展历程

上海新阳:国内半导体材料行业领先者。 公司所从事的主要业务分为两类, 一类为集成电路制造用关键工艺材料及配套设备的研发、生产、销售和服务,并为客户提供整体化解决方案, 另一类为环保型、功能性涂料的研发、生产及相关服务业务,并为客户提供专业的整体涂装业务解决方案。

主要产品包括:晶圆制造及先进封装用电镀及清洗液系列产品、半导体封装用电子化学材料、集成电路制造用高端光刻胶产品系列、配套设备产品、氟碳涂料产品系列以及其他产品与服务。

其中,集成电路制造用高端光刻胶产品正在开发中,包括逻辑和模拟芯片制造用的ArF干法光刻胶、 I线光刻胶、KrF光刻胶,存储芯片制造用的KrF厚膜光刻胶,底部抗反射膜(BARC)等配套材料。

2016-2020公司营收逐年增长

2016-2020公司毛利小幅增长

华懋科技。 2020年公司设立了全资子公司华懋东阳,并参与设立由凯石资本发起的合伙企业东阳凯阳, 东阳凯阳以增资+可转股借款+追加投资权的形式投资了徐州博康,通过产业基金的形式延伸产业链条,逐步布局半导体光刻胶领域, 提升公司的核心竞争力和持续盈利能力。

在本次对外投资约定的事项全部完成后,公司将在半导体材料领域实现新的利润增长点。

徐州博康信息化学品有限公司于2010年成立,是集研发、生产、经营中高端光刻胶、光刻胶单体和光刻胶树脂为主的国家高新技术企业,公司专注于光刻胶原材料到成品的自主研发及生产,具有自主完整的供应链,实现了从单体、光刻胶专用树脂、光酸以及最终光刻胶产品的国产化自主可控。

博康的光刻胶材料技术达到世界先进水平,并已供应国际先进大厂。随着中国光刻胶材料国产化进程的加速,博康有望持续收益。

博康化学:光刻胶产业链国产化先驱。 博康致力于应用IC制程中的高端光刻胶产品及相关材料的自主研发生产和销售。 公司核心团队由高层次海外归国创业人员和国内外专家组成。 从2017年起,博康开始承担国际02项目中的《193纳米光刻胶的开发与产业化》 ,并于2019年正式被国家确定为光刻胶单体的国标制定单位。

目前,博康已经成功开发I线光刻胶、 KrF光刻胶、 ArF光刻胶和电子束光刻胶四大系列光刻胶产品,同时集合了单体、树脂等光刻胶上游材料和光刻胶的全产业链开发。 博康在国内许多单位和IC工厂评估或销售光刻胶产品,为国内芯片事业和光刻材料的国产化而努力。

公司光刻胶产品

彤程新材:战略收购科华和北旭,加速光刻胶产业化进程。 彤程新材设立全资子公司上海彤程电子作为电子材料产业运营平台,“内生加外延”双轮驱动, 成功战略收购国内半导体光刻胶龙头企业科华微电子以及国内显示面板光刻胶龙头企业北旭电子。

公司目前拥有完善的树脂生产与研发能力, 公司在光刻胶树脂领域,具有优异的产品开发能力与技术积累,形成光刻胶产品的核心竞争力。在光刻胶用酚醛树脂、覆铜板和环氧塑封料用酚醛树脂等方面已经有多年的开发积累。 公司平板显示TFT-array正胶树脂已经完成配方、工艺开发。

先进i线光刻胶树脂,完成相关工艺开发及树脂配方开发,组建研发团队进行KrF/ArF光刻胶树脂的开发。

彤程新材近5年营收和业绩

北京科华:中高档光刻胶的供应商与服务商。 公司是一家中美合资企业,成立于2004年,是一家产品覆盖KrF(248nm)、 I-line、 G-line、紫外宽谱的光刻胶及配套试剂的供应商与服务商,也是集先进光刻胶产品研、产、销为一体的拥有自主知识产权的高新技术企业。

公司拥有中高档光刻胶生产基地,分别有百吨级环化橡胶系紫外负性光刻胶和千吨级负性光刻胶配套试剂生产线、 G/I线正胶生产线(500吨/年)和正胶配套试剂生产线(1000吨/年)、百吨级248nm光刻胶生产线。

北京科华主要产品和型号

北旭电子:国内材料科学领域领先者。 公司成立于1994年,是国内材料科学领域领先的科技创新型企业。通过20多年的不断成长, 公司利用自己在有机材料和特殊玻璃粉体领域的专业积累,为客户提供一系列高品质产品和解决方案。

主营业务为有机正型光阻和无机特殊粉体, 产品涵盖航空、航天、电子、医药、船舶,家用电器、汽车及日用品等领域。

可根据客户性能需求,定制各种类型光刻胶产品,包括LCD-array正胶,有机绝缘膜, I-line光刻胶, Krf及ArF光刻胶等。 正型光刻胶应用于IC、各类尺寸TFT-LCD及AMOLED领域,主要客户为京东方。

恒坤股份:半导体材料整体解决方案提供商。 公司成立于1996年, 已发展成为一家致力于半导体先进材料研发、生产和销售的集成电路企业,产品主要应用于集成电路芯片制造的先进制程,为客户提供半导体材料整体解决方案。

公司已拥有超高纯前驱体、高端光刻胶2个生产基地,并设有多个技术服务中心。

公司与中科院微电子研究所产业化平台南京诚芯集成电路技术研究院进行合作签约,借助中科院微电子所在全球半导体产业的技术优势,加强研发力量,促进高端光刻胶及相关原材料的技术拓展并实现产业化。

公司发展历程

博砚电子: 生产TFT-LCD彩色滤光片用光刻胶的专业厂家。 公司成立于2014年7月,是一家集研发,生产TFT-LCD彩色滤光片用光刻胶的专业厂家。

公司主营产品为黑色光刻胶(BM)、彩色光刻胶(RGB)、 PS、正性光刻胶。光刻胶广泛适用于TFT-LCD液晶显示屏、印刷电路和集成电路以及印刷制版等过程。

公司持续技术创新战略,凭借自身雄厚的科研实力,已经成功开发出系列光刻胶产品。 现有员工100人,研发人员占公司总人数40%,其中硕士及以上学历23人,日韩专家4人,中国台湾专家2人。公司引进研发经验丰富的日、韩行业专家,突破本土制造的长期技术瓶颈,成为国内液晶面板制造企业的光刻胶合格供应商。

公司已经完成了光刻胶(BM)的开发和中试工作,都已经实现了稳定生产,实现了正常百公斤级供货能力。

欣奕华:智能机器和先进材料领域世界领先企业。 欣奕华(SINEVA)成立于2013年5月,是一家为智能制造、信息交互和人类便捷生活提供解决方案和专业服务的高科技公司。 公司主营业务涉及智能机器和先进材料两大领域,包括智能机器、先进材料、人工智能和飞行器四大事业。

主要聚焦于半导体、显示及医药行业,可提供高品质电子材料(液晶单体、光刻胶、 OLED材料等)、医药材料及前沿材料。

公司在纳米分散、 UV固化、配方调控、小分子设计与合成方面均积累了丰富的开发经验, 成功开发了高分辨率、OLED用低outgas、高透过率、高色域的彩色光刻胶和黑色光刻胶,先后承担了科技部、工信部组织实施的多个国家重点项目。 目前,公司在材料领域已拥有可使用专利203项,其中半导体显示彩膜用光刻胶相关专利101项。

智东西认为,光刻胶属于高技术壁垒材料,生产工艺复杂,纯度要求高,需要长期的技术积累。目前,全球半导体光刻胶市场基本被日本和美国企业所垄断。随着中国企业在半导体光刻胶关键技术领域取得突破,以及中国半导体产能快速扩展和供应链自主可控需求带来的发展机遇,给了国内半导体光刻胶企业发展提供了足够的动力。